Wissenswertes über Glanzmessung

Glanz ist eine visuelle Wahrnehmung, die bei der Betrachtung von Oberflächen entsteht. Die Glanzwahrnehmung ist umso ausgeprägter, je gerichteter das Licht reflektiert wird.

Hochglanz: Auf ebenen, völlig glatten, polierten Oberflächen können Spiegelbilder deutlich erkannt werden. Das einfallende Licht wird an der Oberfläche gerichtet reflektiert, d.h. nur in die Hauptreflexionsrichtung. Der Reflexionswinkel ist gleich dem Einstrahlwinkel.

Matt- bis Mittelglanz: Von rauen Oberflächen wird das Licht nicht nur in die Hauptreflexionsrichtung, sondern auch diffus in andere Richtungen reflektiert. Dadurch ist die Abbildungsqualität der Oberfläche vermindert: ein reflektierendes Objekt wird nicht mehr brillant, sondern verschwommen abgebildet. Je gleichmäßiger das Licht in den Raum gestreut wird, umso geringer ist die Intensität der gerichteten Komponente und umso matter ist die Oberfläche.

Reflektometer zur Glanzmessung: Das Prinzip des Reflektometers beruht auf der Messung der gerichteten Reflexion. Dazu wird die Intensität des reflektierten Lichts in einem schmalen Bereich des Reflexionswinkels gemessen. Die Intensität des reflektierten Lichtes hängt vom Material und dem Einstrahlwinkel ab. Bei Nichtmetallen (Lack, Kunststoff) wird mit zunehmendem Einstrahlwinkel mehr Licht reflektiert. Der Rest des eingestrahlten Lichtes dringt ins Material ein und wird dort, je nach Farbton, zum Teil absorbiert oder diffus gestreut. Bei Metallen ist die Reflexion deutlich höher und nicht so stark winkelabhängig wie bei Nichtmetallen.

Die Messergebnisse des Reflektometers werden nicht auf die eingestrahlte Lichtmenge bezogen, sondern auf einen schwarzen, polierten Glasstandard mit definiertem Brechindex. Für diesen Standard wird der Messwert = 100 Glanzeinheiten (GE) gesetzt (Kalibrierung).

Bei Materialien mit höherem Brechindex kann der Messwert durchaus größer als 100 GE sein, z.B. bei Folien. Bei transparenten Materialien kann der Messwert durch Mehrfachreflexion im Material zusätzlich erhöht sein. Aufgrund der hohen Reflexion können bei Metallen sogar bis zu 2000 GE gemessen werden. Hier ist es auch üblich, die Messung auf die eingestrahlte Lichtmenge zu beziehen und in % anzugeben.

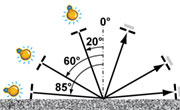

Um vergleichbare Messergebnisse zu erhalten, wurden die Reflektometer und ihre Handhabung international genormt. Besonders stark beeinflusst der verwendete Einstrahlwinkel den Reflektometerwert. Um hochglänzende bis matte Oberflächen gut differenzieren zu können, wurden 3 Geometrien, d.h. 3 Messbereiche genormt: Hochglanz in 20° Geometrie, Mittelglanz in 60° Geometrie und Mattglanz in 85° Geometrie. Die 20°-Geometrie wird verwendet, wenn unter 60° mehr als 70 GE ermittelt werden, die 60°-Geometrie verwendet man, wenn unter 60° zwischen 10 und 70 GE ermittelt werden und die 85° Geometrie kommt bei weniger als 10 GE zum Einsatz. Die Haupt-Anwendungsbereiche für diese 3 Geometrien sind Lacke, Kunststoffe und Metalle.

Um vergleichbare Messergebnisse zu erhalten, wurden die Reflektometer und ihre Handhabung international genormt. Besonders stark beeinflusst der verwendete Einstrahlwinkel den Reflektometerwert. Um hochglänzende bis matte Oberflächen gut differenzieren zu können, wurden 3 Geometrien, d.h. 3 Messbereiche genormt: Hochglanz in 20° Geometrie, Mittelglanz in 60° Geometrie und Mattglanz in 85° Geometrie. Die 20°-Geometrie wird verwendet, wenn unter 60° mehr als 70 GE ermittelt werden, die 60°-Geometrie verwendet man, wenn unter 60° zwischen 10 und 70 GE ermittelt werden und die 85° Geometrie kommt bei weniger als 10 GE zum Einsatz. Die Haupt-Anwendungsbereiche für diese 3 Geometrien sind Lacke, Kunststoffe und Metalle.

Relevante Normen für die Glanzmessung:

Für die Beschichtungs- und Lackindustrie sind die Prüfwinkel und die Vorgehensweise bei der Bestimmung des Glanzgrades von Oberflächen in der DIN EN ISO 2813 festgelegt.

In der graphischen Industrie werden auch Geräte mit 45°-Geometrie nach DIN 54502 und 75°-Geometrie nach Tappi T 480 eingesetzt. Diese beiden Geometrien finden in Keramik, Folien, Vinyl und Papier (graph. Industrie) ihre Anwendung.